核电厂在长期运行过程中,由于检修吊装或者运行工况等诸多因素影响,汽轮机转子容易产生异常振动,从而可能导致汽轮机部位产生损伤(如根部裂纹等),根部裂纹会在运行过程中不断扩展,甚至导致叶片断裂。针对此应用专门开发了完整的检测方案,已经成功应用于大亚湾和岭澳相关机组汽轮机转子叶根的检测。

检测难点:

- 叶根锯齿处容易产生疲劳裂纹或潜在的裂纹缺陷

- 叶片复杂的几何形状给检测带来了巨大的挑战

- 现场检测时无法拆除叶片,检测位置受限

- 检测速度与缺陷的再现是减少停机时间的关键因素

解决方案:涡轮叶片-轴向进气叶根检测

- 超声相控阵检测系统TOPAZ 32或TOPAZ 64

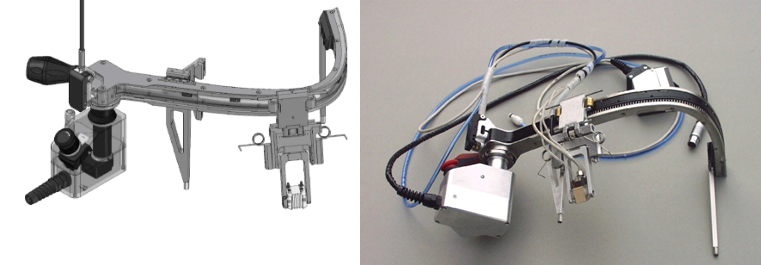

- 定制扫查器用于检测轴向进气叶根

- 专用1D或2D面阵探头

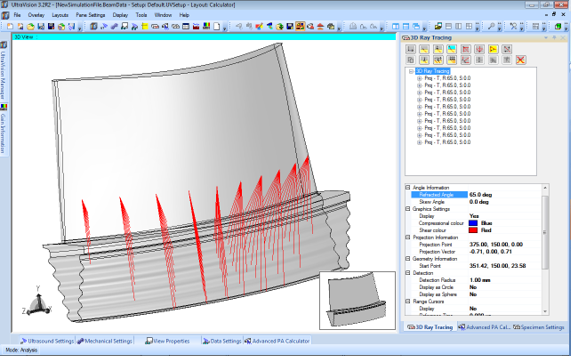

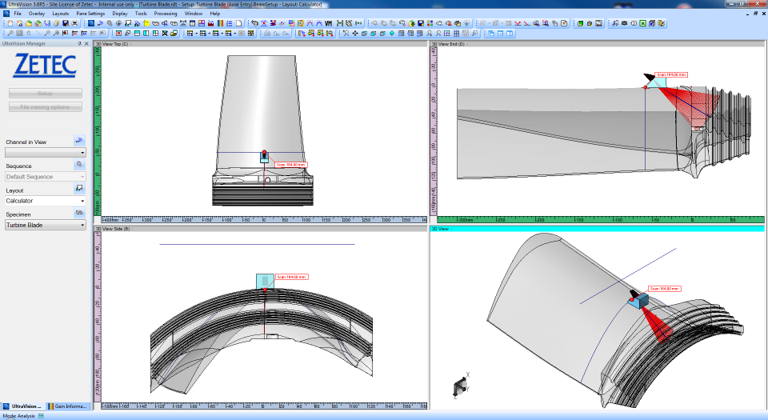

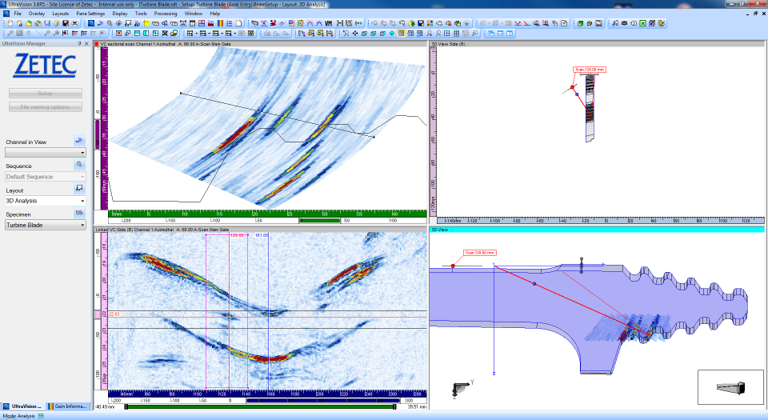

- UltraVision 3D软件可用于仿真、数据采集、数据分析

- 扫查器配备DC马达和编码器

- 采用不同检测序列的互换式探头夹持装置

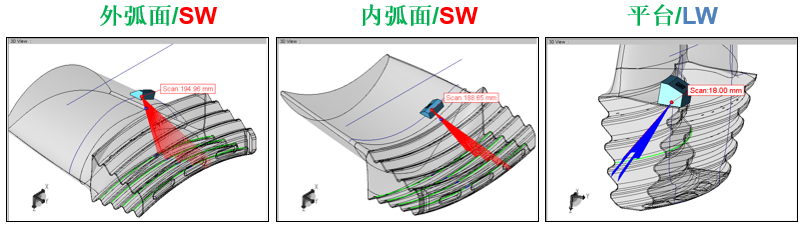

- 从翼面或平台进行扫查

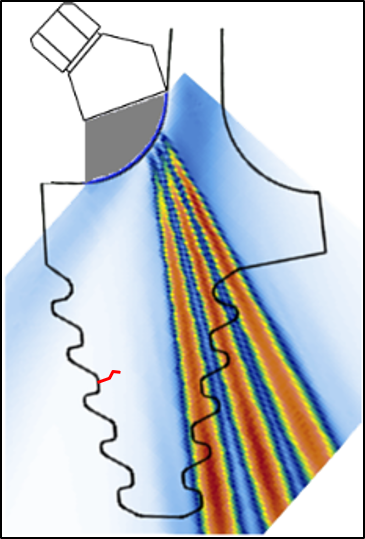

叶根处不同位置需使用不同的检测方式,使用一维线阵5MHz探头&定制楔块,内、外弧面可使用40°~75°横波进行检测,平台处可使用一定角度的纵波进行检测,角度范围取决于叶片的几何形状。不同扫查位置的结合利于发现叶根处不同位置的缺陷。数据分析可基于叶片的2D轮廓视图内进行。

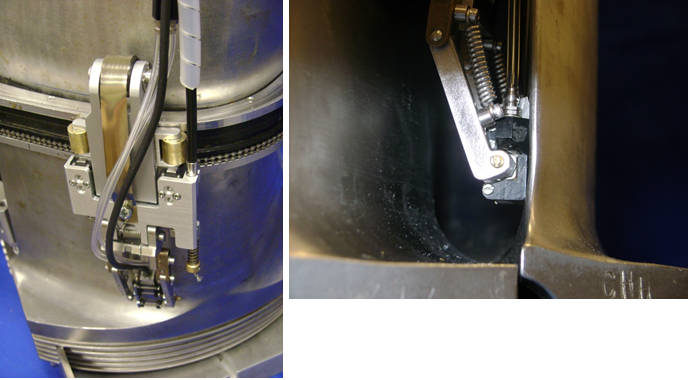

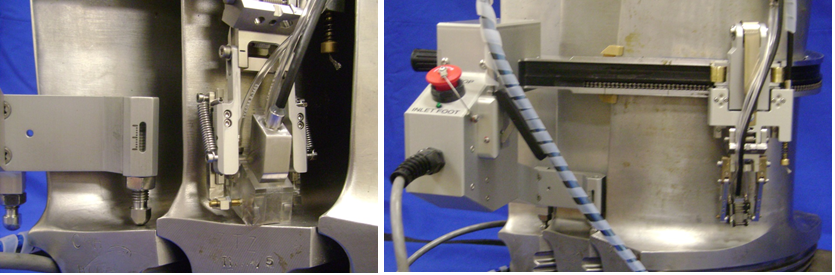

定制扫查器可用于检测轴向进气叶根部位,基于叶片形状专门设计,可轻松将探头放置于叶根处,或从叶根处取出。可互换探头夹持设计支持探头从翼面或平台进行检测,以保证检测的覆盖面。同时扫查器可实现探头的精准定位,结合ZETEC ZMC2运动控制器可实现远程操控进行自动检测,大大提高检测精度与速度。

优化后的弹簧与探头夹持设计适用于在狭窄空间内进行检测,对于叶根检测这种检测位置受限的应用来说显得尤为关键,现场检测可实现探头的精准定位,可实时定位缺陷所在位置,对缺陷排查具有极大帮助。

UltraVision 3D软件支持3D数据还原,可直观看到工件三维模型内缺陷分布情况,在3D环境下进行数据分析有利于减小缺陷判读难度与提高数据分析速度。

结合UltraVision 3D软件从工艺开发、检测执行、数据分析、报告生成均可实现一整套的检测流程。编码记录后的数据可支持离线分析与故障重查。大大提高了汽轮机叶片检测的效率,从而为客户节省大量的检测时间及成本。