在大型锻件,如转子或转盘的制造检测过程中,由于需要进行检测的范围非常大,标准常规探头通常无法满足相应规范的信噪比要求,需要提供大激发孔径的超声波探头,同时要兼顾外径面检测时的耦合问题,故对探头的设计提出了一定的要求。其次大孔径探头的使用就要求超声检测设备需支持较大的激发孔径与较高的激发电压能够驱动探头的使用,从而在检测过程中检测信号能够具有良好的信噪比。

检测挑战:

- 大孔径超声探头

- 兼顾外径面耦合

- 设备性能足够强大

超声检测设备:DYNARAY 256/256PR

UltraVision 3数据采集&分析软件

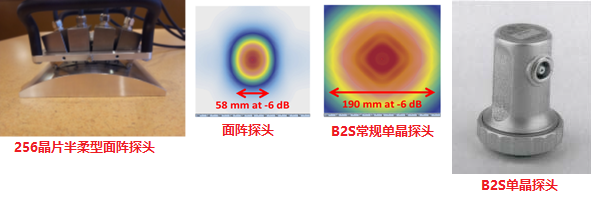

半柔性256晶片面阵探头:

- 大激发孔径,可提供更强的波束能量和更小的波束尺寸

- 相控阵优势,单个探头实现多角度偏转,满足检测要求

- 内部阵列之间可进行一发一收,检测近表面

- 特殊半弯曲设计,可提供良好的耦合(OD:250mm至平板),适用多台阶转子检测

- 满足GE、ALSTOM、SIEMENS公司标准及国内行业标准

从256晶片探头与B2S单晶探头的声场横截面图可以看出,B2S单晶探头声场-6dB范围是面阵探头的3倍,波束扩散更严重,即使用256晶片探头检测时能获得更好缺陷分辨力。

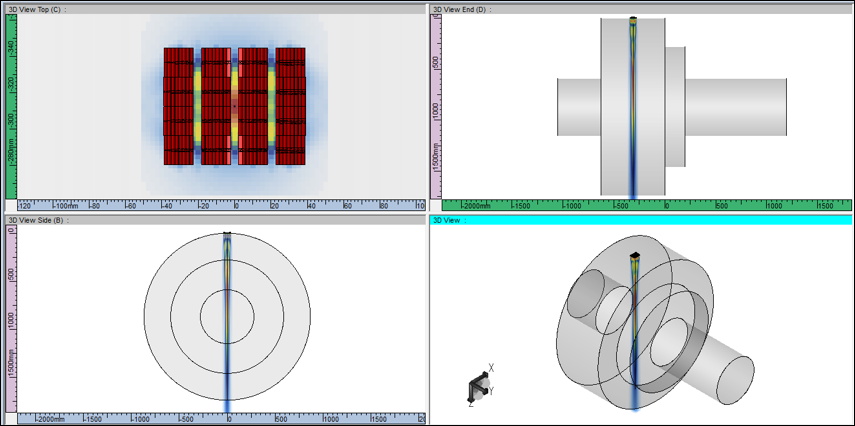

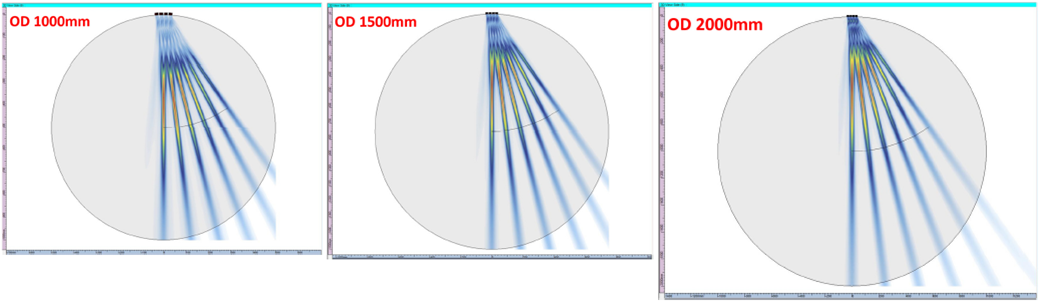

由256晶片面阵探头声场仿真可以看出,OD 1000mm时,探头波束焦点可到达外径一半处,声场能量主要集中于圆截面的中心部位,探头沿外径面旋转一周可将整个工件覆盖完全同时可获得极佳的检测灵敏度及信噪比,当OD增大到2000mm时,可以看到圆心区域依然位于波束声场的-6dB范围处,探头旋转一周仍可以获得较好的检测效果。

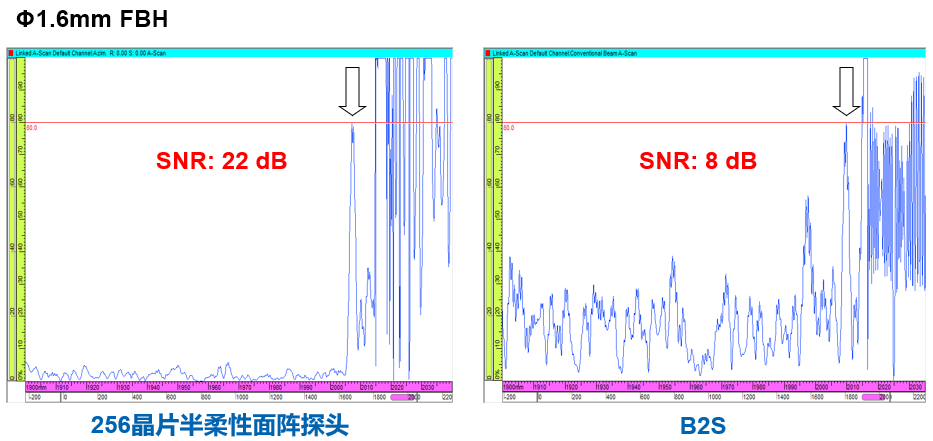

实验验证:

以上是面阵探头与B2S单晶探头的信噪比对比结果,长度2000mm的碳钢实心棒,底部刻有Φ1.6mm及Φ0.8mm,10mm深的平底孔人工缺陷,采用静态接触采集的方法同时观察两个探头对该平底孔的回波信号。从图上可以看出在检测厚度到达2000mm时,256晶片半柔性面阵探头依旧可以得到较好缺陷回波,信噪比可达22dB,而B2S单晶探头信号噪声水平过高,信噪比仅有8dB,在信号判读上有较大困难。

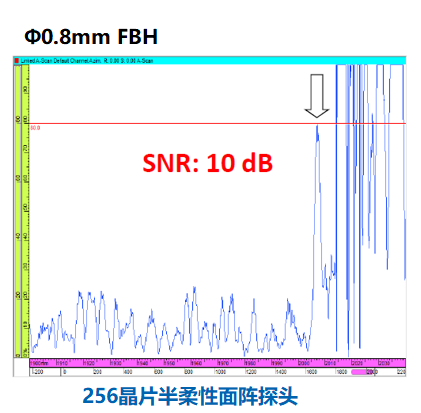

进一步看Φ0.8mm平底孔回波信号,面阵探头仍具有10dB的信噪比,对于缺陷的区分仍有较大余地,而B2S探头的信号噪声水平过高已经无法区分反射体的回波信号(信噪比必定小于8dB)。

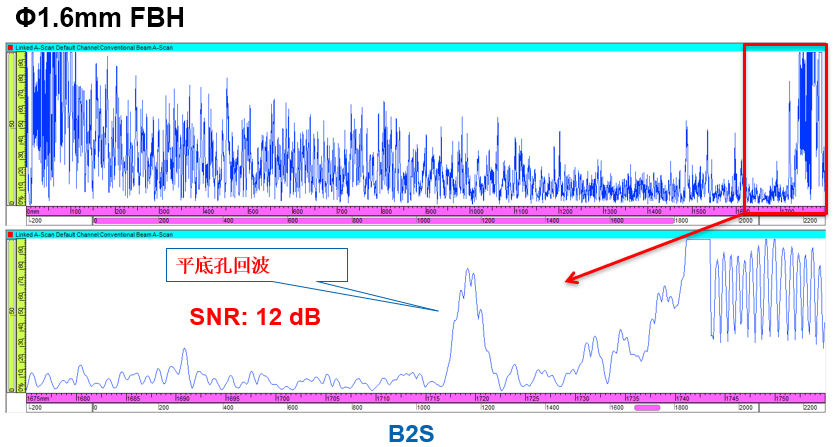

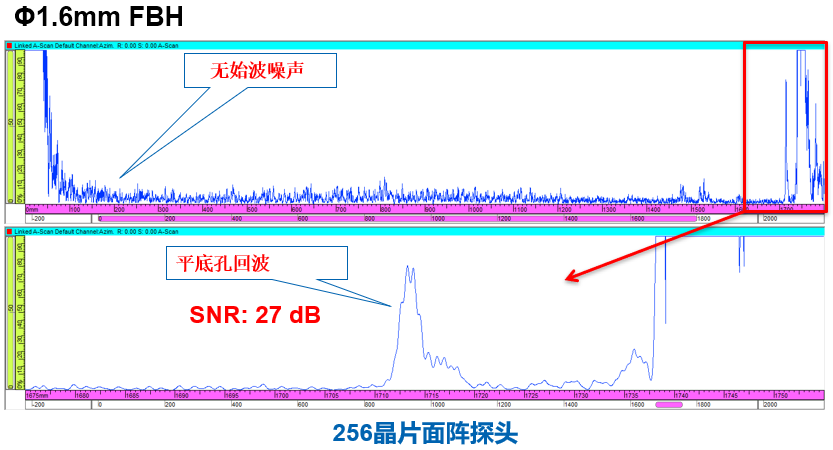

以下为两个探头在直径:1800mm的转子上的信号对比。底部刻有Φ1.6mm,30mm深的平底孔。

由以上图中的结果可以看出面阵探头较B2S单晶探头而言,同样大小的反射体,信号的信噪比更好(2倍),缺陷信号更容易区分,更适用于大型转子锻件的超声检测。